Contents

Smart Manufacturing: Geavanceerde productieplanning en -scheduling

Hoe AI, digitale tools en Industry 5.0 operationele excellentie opnieuw vormgeven

Introductie: Het nieuwe tijdperk van manufacturing

2De uitdagingen van moderne productieplanning en -scheduling

3De evolutie van productieplanning en -scheduling: van handmatig naar AI-gedreven

4Industry 5.0: De mensgerichte toekomst van manufacturing

5Hoe AI en digitale tools productieplanning en -scheduling transformeren

6Toepassingen in de praktijk: Succesverhalen van HSO

7Samenvatting

Introductie: Het nieuwe tijdperk van manufacturing

"AI is meer dan alleen een automatiseringstool; het is een aanjager van innovatie. Door AI te integreren in productieprocessen ontstaat er ruimte voor meer efficiëntie, flexibiliteit en duurzaamheid."

De maakindustrie staat aan de vooravond van een ingrijpende transformatie. Aangedreven door de samenkomst van geavanceerde technologieën, wereldwijde verstoringen in de supplychain en veranderende klantverwachtingen herzien steeds meer bedrijven de manier waarop ze productie plannen en aansturen. De opkomst van Industry 4.0—gekenmerkt door de integratie van AI, IoT en big data—heeft nieuwe mogelijkheden gecreëerd om processen te optimaliseren, kosten te verlagen en sneller in te spelen op veranderingen.

Maar de blik is inmiddels gericht op de volgende stap: Industry 5.0. Waar Industry 4.0 draaide om automatisering en datagedreven efficiëntie, legt Industry 5.0 de nadruk op samenwerking tussen mens en machine. Technologie wordt niet langer gezien als vervanging, maar als versterking van de mens. Het gaat daarbij niet alleen om slimmere fabrieken, maar om een duurzame, mensgerichte en veerkrachtige productieketen.

Uit The Manufacturer Agility Assessment 2024 blijkt dat 78% van de fabrikanten wendbaarheid ziet als een doorslaggevend concurrentievoordeel. Daarnaast investeert 65% actief in digitale tools om productieplanning en -scheduling te verbeteren. In dit rapport wordt duidelijk hoe moderne maakbedrijven technologie inzetten om deze essentiële processen te transformeren, operationele uitdagingen aan te pakken en zich voor te bereiden op het tijdperk van Industry 5.0.

De uitdagingen van moderne productieplanning en -scheduling

De complexiteitsparadox

Productieplanning en -scheduling zijn allang geen eenvoudige taken meer. Fabrikanten moeten continu balanceren tussen uiteenlopende en vaak tegenstrijdige variabelen, zoals:

- Beperkte middelen: Denk aan de beschikbaarheid van machines, grondstoffen en gekwalificeerd personeel.

- Dynamische vraag: Klantorders en levertijden veranderen razendsnel.

- Operationele knelpunten: Stilstand door storingen, onderhoudsplanning en omschakeltijden.

- Conflicterende doelen: Efficiëntie, leverbetrouwbaarheid en maximale inzet van middelen botsen regelmatig.

Waar productieplanning zich richt op langetermijnkeuzes en strategische inzet van capaciteit, draait scheduling om de dagelijkse uitvoering daarvan. Beide zijn onmisbaar, maar vragen om een andere aanpak en bijpassende tools om effectief te kunnen inspelen op de uitdagingen van vandaag.

De samenwerkingsuitdaging

Effectieve productieplanning en -scheduling vragen om nauwe samenwerking tussen afdelingen zoals sales, supply chain, onderhoud en finance. Zonder gestroomlijnde communicatie en directe toegang tot dezelfde data, lopen planners en schedulers het risico beslissingen te nemen op basis van verouderde of onvolledige informatie.

De noodzaak van wendbaarheid

In een wereld waarin verstoringen de standaard zijn, is wendbaarheid essentieel. Fabrikanten moeten razendsnel kunnen schakelen bij veranderingen in de vraag, verstoringen in de supplychain of onverwachte operationele problemen. Dat vraagt om plannings- en schedulingsprocessen die niet alleen reageren, maar ook vooruitkijken—zodat uitdagingen worden aangepakt vóórdat ze impact hebben.

Uit het Manufacturer Agility Assessment 2024 blijkt dat 72% van de fabrikanten moeite heeft om wendbaar te blijven. Voor 58% vormen supplychain-verstoringen daarbij de grootste belemmering.

De kenniskloof

Veel ervaren planners en schedulers bouwen op jarenlange praktijkervaring en intuïtie. Die expertise is van grote waarde, maar zit vaak alleen in de hoofden van mensen. Wanneer deze medewerkers uitstromen, verdwijnt ook hun kennis. Het vastleggen en digitaliseren van die ervaring is cruciaal om op lange termijn succesvol te blijven in zowel productieplanning als -scheduling.

De evolutie van productieplanning en -scheduling: van handmatig naar AI-gedreven

- 1

Fase 1: Het handmatige tijdperk

In de beginjaren waren productieplanning en -scheduling volledig handmatige processen. Denk aan fysieke borden, indexkaarten en spreadsheets. Hoewel deze methoden zorgden voor een basisstructuur, waren ze tijdrovend, foutgevoelig en volledig losgekoppeld van andere systemen.

- 2

Fase 2: De digitale transitie

De opkomst van digitale tools betekende een grote stap vooruit. Planners en schedulers begonnen software te gebruiken om plannen en schedules op te stellen, voortgang te volgen en samen te werken met andere afdelingen. Maar doordat deze tools vaak in silo’s werkten, bleef het effect op de totale keten beperkt.

- 3

Fase 3: De agile revolutie

Met de invoering van lean-principes en agile-werkwijzen werden productieplanning en scheduling flexibeler en beter wendbaar. Planners kregen ruimte om langetermijnstrategieën te ontwikkelen, terwijl schedulers dagelijks konden bijsturen op basis van veranderende vraag of operationele omstandigheden.

- 4

Fase 4: De AI-gedreven toekomst

De meest vooruitstrevende maakbedrijven zetten vandaag AI en machine learning in om productieplanning en scheduling radicaal te vernieuwen. Deze technologieën maken het mogelijk om middelen op lange termijn optimaal in te zetten, verstoringen vroegtijdig te voorspellen en realtime beslissingen te nemen op basis van data.

Uit het Manufacturer Agility Assessment 2024 blijkt dat 62% van de fabrikanten inmiddels AI-gedreven tools inzet voor planning en scheduling. 45% meldt daarbij een duidelijke verbetering in operationele efficiëntie.

Industry 5.0: De mensgerichte toekomst van manufacturing

Waar Industry 4.0 de basis legde voor slimme fabrieken en datagedreven besluitvorming, gaat Industry 5.0 een stap verder door de mens weer centraal te stellen in het productieproces. Het draait niet om het vervangen van mensen door machines, maar om samenwerking tussen mens en technologie. Een omgeving waarin beide elkaar versterken en zorgen voor meer innovatie, duurzaamheid en veerkracht.

Wat is Industry 5.0?

Industry 5.0 rust op drie kernprincipes:

- Mensgerichtheid: Technologie wordt ontwikkeld rond de mens. Systemen zijn ontworpen om creativiteit, besluitvorming en welzijn te ondersteunen, in plaats van menselijke arbeid simpelweg te automatiseren.

- Duurzaamheid: De focus ligt op milieuvriendelijke productie, circulaire processen en het terugdringen van verspilling. Door technologie slim in te zetten, ontstaat ruimte voor een duurzame en toekomstbestendige industrie.

- Veerkracht: Productiesystemen moeten kunnen meebewegen met verstoringen, of die nu ontstaan door supplychain-problemen, geopolitieke spanningen of natuurrampen. Industry 5.0 onderstreept het belang van flexibiliteit en aanpassingsvermogen.

"Industry 4.0 legde de basis voor slimme fabrieken, maar Industry 5.0 draait om de terugkeer van de mens in het hart van het proces. Het gaat om een samenwerkend ecosysteem waarin technologie de creativiteit en het beslissingsvermogen van mensen versterkt."

Hoe AI en digitale tools productieplanning en -scheduling transformeren

Digital Twins: Een virtuele blauwdruk voor succes

Een digital twin is een virtuele kopie van de productieomgeving en geeft realtime inzicht in de operatie. Door scenario’s te simuleren, kunnen fabrikanten knelpunten herkennen, middelen slimmer inzetten en zowel planning als scheduling naar een hoger niveau tillen.

Advanced Analytics: Van data naar inzicht

AI-gedreven analysetools helpen om grote hoeveelheden data te doorgronden en verborgen patronen te ontdekken. Die inzichten worden vervolgens ingezet om langetermijnplanning en dagelijkse scheduling te optimaliseren, verspilling te verminderen en betere beslissingen te nemen.

Collaborative Platforms: Weg met de silo's

Moderne planning- en schedulingtools maken realtime samenwerking tussen afdelingen mogelijk. Iedereen werkt met dezelfde, actuele informatie—wat leidt tot snellere beslissingen, betere afstemming en meer grip op het proces.

Predictive Capabilities: Altijd een stap vooruit

AI kan storingen en materiaaltekorten voorspellen vóórdat ze optreden. Zo kunnen fabrikanten proactief handelen binnen zowel planning als scheduling en blijven verstoringen beperkt.

Volgens het Manufacturing Agility Assessment 2024 ziet 70% van de fabrikanten die predictive analytics toepast een duidelijke afname in ongeplande stilstand. Daarnaast behaalt 55% betere scores op leverbetrouwbaarheid.

Toepassingen in de praktijk: Succesverhalen van HSO

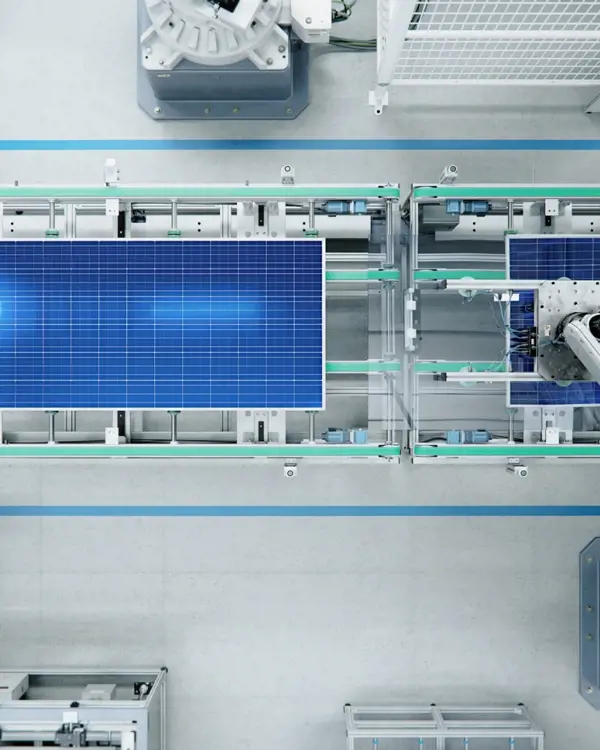

Case Study 1: Productieplanning optimaliseren voor een wereldwijde automotive toeleverancier

HSO werkte samen met een toonaangevende wereldwijde leverancier in de automotive-sector om Microsoft Dynamics 365 for Manufacturing te implementeren. Het bedrijf worstelde met de aansturing van complexe productieplanningen over meerdere locaties, wat leidde tot inefficiëntie en vertragingen.

Met behulp van Dynamics 365 hielp HSO om planning en scheduling te centraliseren en realtime inzicht te creëren in de operatie van alle vestigingen. Dankzij AI-gedreven inzichten kon het bedrijf de inzet van middelen optimaliseren, omschakeltijden verkorten en de leverbetrouwbaarheid verbeteren. Het resultaat: 20% meer productie-efficiëntie en 15% lagere operationele kosten.

Case Study 2: Wendbaarheid vergroten voor een producent in food & beverage

Een grote producent in de food & beverage-sector schakelde HSO Enterprise Solutions in om de schedulingprocessen te moderniseren. Door handmatige werkwijzen liep het bedrijf regelmatig tegen vertragingen en inefficiëntie aan.

HSO implementeerde Microsoft Dynamics 365 for Manufacturing, waarmee scheduling werd geautomatiseerd en volledig geïntegreerd met het ERP-systeem. Dankzij de voorspellende analysemogelijkheden van het platform kon de fabrikant mogelijke verstoringen tijdig signaleren en de productieplanning realtime bijsturen. Dit leidde tot 25% meer output, 10% minder verspilling en een snellere reactie op veranderende klantvraag. Het resultaat: een wendbare, toekomstbestendige operatie.

Case Study 3: Procesoptimalisatie bij een fabrikant van medische apparatuur

Een producent van medische apparatuur kampte met de uitdaging om complexe assemblageprocessen te beheren, met duizenden onderdelen en strenge regelgeving. Samen met HSO Enterprise Solutions werd gekozen voor de implementatie van Microsoft Dynamics 365 for Manufacturing.

HSO hielp bij het opzetten van een digital twin van de productielocatie, waarmee de operatie realtime gevolgd en geoptimaliseerd kon worden. Dankzij AI-gedreven aanbevelingen wist het bedrijf de assemblagetijd met 15% te verkorten en de overall equipment effectiveness (OEE) met 10% te verbeteren. Bovendien kon het bedrijf beter voldoen aan de geldende regelgeving, wat het risico op kostbare vertragingen aanzienlijk verminderde.

Samenvatting

Om productieplanning en scheduling te versnellen, is een combinatie nodig van geavanceerde technologie, agile werkwijzen en een mensgerichte aanpak. Dit zijn de sleutels tot succes:

1. Zet AI en advanced analytics in

AI-gedreven tools optimaliseren zowel de langetermijnplanning als de dagelijkse scheduling. Ze voorspellen verstoringen en geven direct bruikbare inzichten, waardoor beslissingen sneller én datagedreven genomen kunnen worden.

2. Maak gebruik van digital twins

Een digital twin van de productielocatie fungeert als virtuele blauwdruk. Hiermee kunnen scenario’s worden gesimuleerd, knelpunten opgespoord en middelen effectiever ingezet voor zowel planning als scheduling.

3. Stimuleer samenwerking

Moderne planning- en schedulingtools zorgen voor realtime samenwerking tussen afdelingen. Iedereen werkt met dezelfde informatie, wat leidt tot betere afstemming en beslissingen die in lijn liggen met de bedrijfsdoelstellingen.

4. Omarm de principes van Industry 5.0

Door de mens centraal te stellen in technologische innovatie ontstaat een balans tussen duurzaamheid, veerkracht en operationele excellentie—ook binnen planning en scheduling.

De praktijkvoorbeelden laten zien hoe deze strategieën daadwerkelijk leiden tot meetbare verbeteringen in efficiëntie, wendbaarheid en klanttevredenheid.

De toekomst van manufacturing ligt in de naadloze samenwerking tussen menselijke expertise en geavanceerde technologie. Industry 5.0 markeert een nieuw hoofdstuk in deze ontwikkeling—een hoofdstuk waarin duurzaamheid, veerkracht en mensgerichte innovatie centraal staan. Door AI, digitale tools en de principes van Industry 5.0 te omarmen, kunnen fabrikanten de uitdagingen van moderne productieplanning en scheduling overwinnen en nieuwe standaarden neerzetten op het gebied van efficiëntie, wendbaarheid en klanttevredenheid.

Het Manufacturer Agility Assessment 2024 onderstreept deze beweging: 75% van de fabrikanten is van plan om binnen nu en drie jaar te investeren in Industry 5.0-technologieën.

Industry 5.0 draait niet alleen om slimmere fabrieken, maar om een duurzamer, mensgerichter en veerkrachtiger ecosysteem voor productie.

Het moment om te handelen is nu. Klaar om planning en scheduling te transformeren en de toon te zetten in het tijdperk van Industry 5.0.

Over HSO

Advanced Planning and Scheduling is meer dan een tool—het is een strategische investering die productieprocessen structureel kan verbeteren. Door goed te kijken naar wat nodig is, de juiste oplossing te kiezen en een succesvolle implementatie te plannen, wordt de volledige waarde van APS benut en komen operationele doelen binnen bereik.

Als lid van Microsoft’s Inner Circle—de top 1% van wereldwijde Microsoft-partners—is HSO al 20 jaar een vertrouwde partner voor maakbedrijven die technologie slim willen inzetten.

Benieuwd hoe APS ook jouw productieorganisatie verder kan brengen? Neem contact op met ons en ontdek wat er mogelijk is.