De (on)mogelijkheid van een goede businesscase voor predictive maintenance

Een goede businesscase maken voor predictive maintenance is nog niet zo eenvoudig. Vaak wordt gedacht dat door beter te voorspellen wanneer een mogelijke storing optreedt, fatale en dus kostbare fouten voorkomen kunnen worden. Dit klopt in de regel wel, maar het is wat ons betreft niet de grootste ‘win’ van smart maintenance. Want hoe vaak komt zo’n fatale downtime nu werkelijk voor? En zie dan maar eens je investering terug te verdienen…

Piet-Auke Boekema, Data & AI Advisor bij HSO, legt uit hoe je de businesscase voor smart maintenance wél goed kunt onderbouwen. En dat betekent: verder kijken dan dat ene rampscenario.

Wat is predictive maintenance ook alweer?

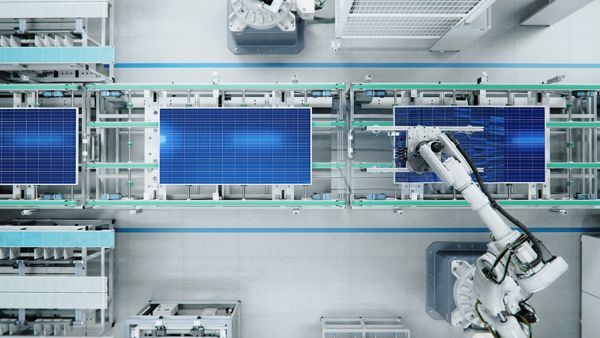

Predictive maintenance betekent letterlijk ‘voorspelbaar onderhoud’. Met andere woorden: machines, apparaten of producten op het juiste moment onderhouden, voordat onderdelen versleten of kapot zijn en er storingen optreden. Het doel van predictive maintenance is meestal het verlagen van de onderhoudskosten en vooral, zorgen voor hogere beschikbaarheid en het voorkomen van fatale storingen. Waardoor bijvoorbeeld een complete productielijn uitvalt, of een olietanker stil komt te liggen.

Predictive maintenance is slechts één van de vele toepassingen van smart maintenance. Smart maintenance kan bijvoorbeeld ook gaan over het optimaliseren van de klantervaring, het verbeteren van de efficiency of het optimaliseren van het logistieke proces met behulp van slimme datatoepassingen. En juist bij de andere toepassingen dan Predictive Maintenance is vaak de betere businesscase te vinden. We gaan je uitleggen hoe dit zit.

Het belang van een goede businesscase voor predictive maintenance

Het ontwikkelen van een complete smart maintenance keten, inclusief IoT-technologie en machine learning, is een flinke investering. Daarom is het logisch dat bedrijven die hiermee willen starten vooraf willen weten wat deze investering naar verwachting oplevert. Het maken van een goede businesscase is dan ook altijd een integraal onderdeel van onze projectaanpak.

Wat we echter zien, is dat veel bedrijven hun businesscase niet rond krijgen. Zo waren we in gesprek met een groot datacenter. Voor hun bedrijfsvoering is het van groot belang dat de uptime van hun servers gegarandeerd is. Daar zijn ze dan ook uitstekend op ingericht. Als er ergens bijvoorbeeld een koeling uitvalt, dan wordt dat direct door andere apparaten overgenomen.

Voor alle noodgevallen zijn er scenario’s en oplossingen. Dus de kans op het voorkomen van die ene fatale fout met predictive maintenance, is eigenlijk heel klein. Is dat dan de grote investering waard?

Waar we bij deze klant op uitkwamen, is dat de toepassing van sensoren en het verzamelen en analyseren van data wel heel goed kan helpen bij het signaleren van kleinere issues. Bijvoorbeeld een pomp die suboptimaal werkt en daardoor twee keer zoveel energie verbruikt. Wanneer je dergelijke issues meet en meteen kunt ingrijpen, dan kun je direct veel geld besparen. Dat noemen we smart maintenance!

Een ‘grotere’ businesscase op basis van ‘kleinere’ effecten

Een ander voorbeeld zagen we bij een technisch dienstverlener, die verantwoordelijk is voor het onderhoud van operatiekamers. Natuurlijk is het onderhoud van OK’s al ver geoptimaliseerd, zodat er zoveel mogelijk operaties per dag kunnen worden uitgevoerd. Er valt zelden cruciale apparatuur uit waarvoor geen fall-back scenario bestaat. Maar stel dat door nog betere planning van onderhoud de uptime met 5% verhoogd kan worden? Een relatief kleine stap, maar eentje met een behoorlijk positief effect op de planning, aangezien er direct meer operaties uitgevoerd kunnen worden. Daar kan het ziekenhuis en de technisch dienstverlener van profiteren.

Bij Stolt Tankers zetten we in eerste instantie in op het voorkomen van een fatale failure aan de hoofdmotor. Uiteindelijk zat de winst in een relatief goedkopere zuigerveer van 1.500 dollar die ter plekke op het schip gerepareerd kan worden. Maar door dit probleem eerder te signaleren werd per schip op jaarbasis 500 ton aan brandstof bespaard en is de levensduur van de cilinder waar de zuiger in beweegt, verlengt van 40.000 uur naar 60.000 uur. Door het ingrijpen op dat relatief kleine issue, kon Stolt direct geld besparen, maar op een andere manier dan vooraf gedacht.

Ga voor optimale bandenspanning, in plaats van het voorkomen van die ene klapband

Kortom, waar de meeste aanbieders van IoT-oplossingen en predictive maintenance-technologie uitgaan van het voorkomen van die ene fatale fout, blijkt in de praktijk dat deze fouten heel zeldzaam zijn. De meeste bedrijven voor wie uptime cruciaal is, hebben hun productieketen al geoptimaliseerd. Met het voorkomen van die ene storing, die misschien eens in de tien jaar voorkomt, verdien je je investering in predictive maintenance dus niet snel terug.

In plaats daarvan zeggen wij: kijk verder, naar juist de indirecte, wellicht ‘kleinere’ effecten, die wel direct een return on investment opleveren. Ik maak hierbij graag de vergelijking met de bandenspanning van een auto. In plaats van alles op alles te zetten om een klapband te voorkomen, wat je misschien één keer in je hele leven overkomt, kun je er beter voor zorgen dat je altijd met optimale bandenspanning rijdt. Dat is veiliger en je bespaart ook nog eens veel brandstof, en dus geld.

Meer weten over smart maintenance of aan de slag met een concrete businesscase? Neem gerust contact met ons op!